Un centre d’impression 3D dans une usine automobile

- Le laboratoire 3D de SEAT imprime des pièces en trois dimensions pour toutes les phases du développement et de la production d’un véhicule

- Des outils sur mesure et des boîtiers de rétroviseur extérieur sont fabriqués par le laboratoire en 15 heures alors qu’il faudrait des semaines pour les produire avec le système habituel

- L’avenir réside dans la personnalisation des pièces pour le client et l’impression des pièces de rechange

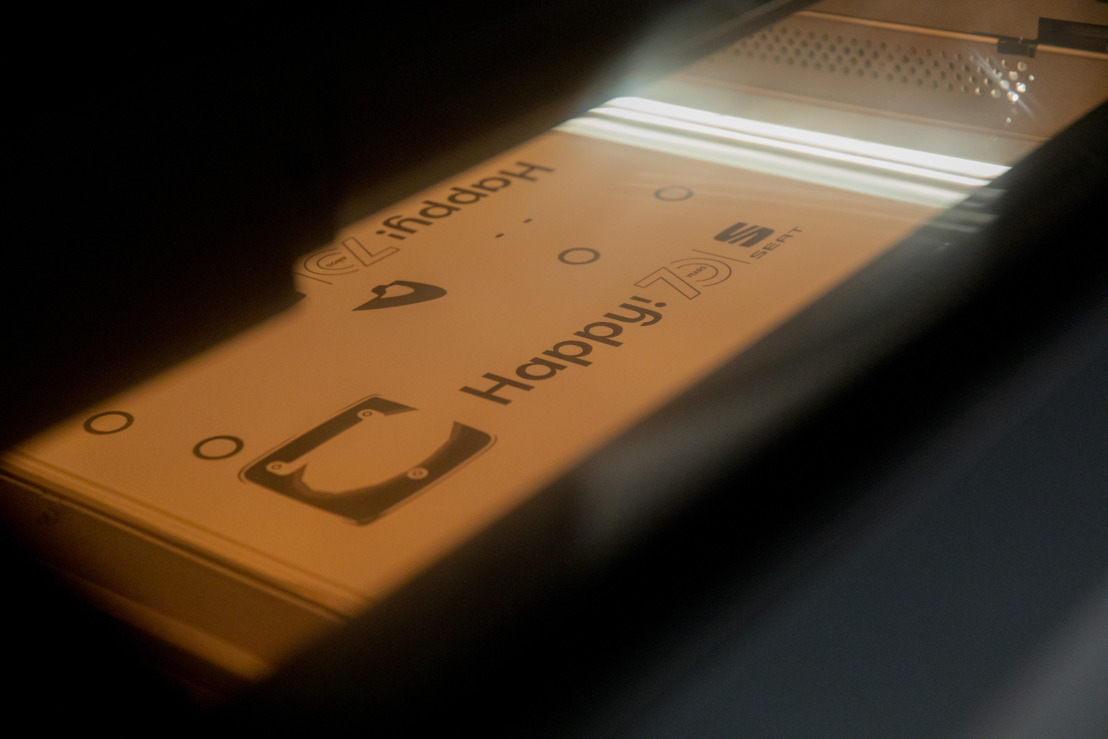

Des pièces produites sans moules, sans restriction en matière de design et dix fois plus vite : l’impression 3D possède des applications infinies. L’industrie automobile a été parmi les premières à adopter cette technique afin de gagner du temps et de bénéficier de plus de flexibilité dans toutes les phases du développement et de la production d’un véhicule. Voici comment fonctionne le laboratoire d’impression 3D, le 3D Printing LAB, de SEAT.

Les seules limites sont celles de l’imagination. « Si vous pouvez l’imaginer, nous pouvons le fabriquer. » Voilà la devise du laboratoire d’impression 3D situé au cœur du SEAT Prototype Centre. Les 9 imprimantes du centre mettent ce principe en application et sont au service de toutes les divisions de SEAT, qu’il s’agisse du design, de la production ou de la logistique, fabriquant toutes sortes de composants. « L’un des avantages du système est que nous pouvons mettre en œuvre des géométries infinies et réaliser tous les types de designs de haute précision pour tous les départements de l’usine, quel que soit le niveau de complexité. Et tout cela dans des délais qu’il est impossible d’atteindre avec le processus de production normal », explique Norbert Martín, responsable du 3D Printing LAB de SEAT.

Ni moules ni délais d’attente. En plus de la flexibilité en matière de design, le principal avantage de la technologie 3D est la vitesse de production des pièces. En suivant le processus classique, pour concevoir un boîtier de rétroviseur, il faut d’abord réaliser un moule, ce qui peut prendre des semaines. Par ailleurs, ce serait alors un modèle unique et s’il fallait y apporter une légère modification, il faudrait d’abord concevoir un nouveau moule. Avec l’impression 3D, cette phase préliminaire devient superflue. Les techniciens reçoivent un fichier avec le design et l’envoient en impression comme s’il s’agissait d’un document. En 15 heures, la pièce est prête. « Avec des technologies traditionnelles, il faudrait des semaines pour avoir cette pièce. Grâce à l’impression 3D, elle est prête le lendemain. Cela nous permet de produire plusieurs versions la même semaine. La pièce peut ainsi être testée puis modifiée pour l’améliorer », poursuit Norbert Martín.

Des accessoires aux extensions d’élastiques pour masques buccaux. 80 % des pièces imprimées sont des prototypes pour le développement des véhicules. Mais le laboratoire produit aussi des outils et accessoires sur mesure pour la ligne d’assemblage, des sigles personnalisés pour les véhicules de salon et les show-cars, et même des extensions d’élastiques pour masques buccaux et des poignées de porte dans le cadre de la prévention contre le coronavirus. « Grâce à cette technologie, nous participons au développement des produits, mais aussi à la production et à l’assemblage, puisque nous fournissons des outils sur mesure légers et prêts à être utilisés par les travailleurs de la ligne d’assemblage. Nous avons même imprimé des extensions d’élastiques pour masques buccaux et des accessoires pour ouvrir les portes avec le bras plutôt que la main », détaille Norbert Martín.

Du nylon à la fibre de carbone. Il existe plusieurs types d’imprimantes destinées à la fabrication additive : fusion multijet, frittage, laser, fusion de filament ou même polymérisation aux UV. En fonction de la pièce à imprimer, une technologie précise peut s’avérer plus appropriée, chaque imprimante utilisant un type de matériau spécifique. En plus de permettre la réalisation d’une pièce d’une forme précise, les imprimantes peuvent fabriquer des pièces d’un poids spécifique ou à partir de matériaux résistant à des températures pouvant atteindre 100 °C. « L’une des technologies que nous exploitons pour concevoir des outils est l’imprimante CFF (Continuous Filament Fabrication). Nous utilisons alors non seulement du plastique, mais également de la fibre de carbone pour renforcer le matériau et concevoir un outil bien plus léger et plus résistant, qui peut supporter de nombreux cycles », précise le responsable du 3D Printing LAB de SEAT.

Un futur imprimé en 3D. La technologie existe déjà et ses applications sont infinies. L’accent est désormais mis sur les nouvelles applications axées sur le client avec des composants sur mesure, des séries spéciales ou des pièces de rechange difficiles à trouver. « Par exemple, si le client a besoin d’une pièce d’un modèle ancien qui n’est plus en production, nous pouvons l’imprimer », conclut Norbert Martín.

Le 3D LAB en chiffres

9 imprimantes : 1 HP Jet Fusion, 1 SLS, 6 FFF et 1 Polyjet (lumière UV)

50 pièces produites en moyenne chaque jour

24 heures sur 24 en fonctionnement

80 kilos de poudre de polyamide par mois et 12 rouleaux de nylon, ABS et autres thermoplastiques techniques

Les pièces sont conçues à partir de couches de 0,8 micron

Les grandes dates de l’impression 3D

1980 : Premier brevet£

1999 : Transplantation du premier implant médical imprimé

2008 : Création de la première jambe prothétique

2009 : Bio-impression permettant l’impression du premier vaisseau sanguin

2011 : Premier vol d’un aéronef sans équipage imprimé en 3D

2011 : Impression de bijoux en or et argent

2012 : Premier implant d’une mâchoire prothétique imprimée

2019 : Bio-impression d’un cœur humain