Een 3D-printcentrum in een autofabriek

- Het 3D-lab van SEAT print driedimensionele onderdelen voor alle fases in de ontwikkeling en productie van een voertuig

- Gereedschap op maat en buitenspiegelhoezen klaar op 15 uur tijd terwijl dat op de klassieke manier weken in beslag neemt

- De toekomst ligt bij het printen van onderdelen op maat en van reserve-onderdelen

Een productie zonder gietvorm, zonder designbeperkignen en 10 keer sneller: 3D-printen kent oneindig veel toepassingen en de automobielindustrie is een van de eerste om de technologie in te passen om zo tijd te besparen en aan flexibiliteit te winnen in alle fasen van de ontwikkeling en productie van een voertuig. Maak kennis met het 3D Printing LAB van SEAT.

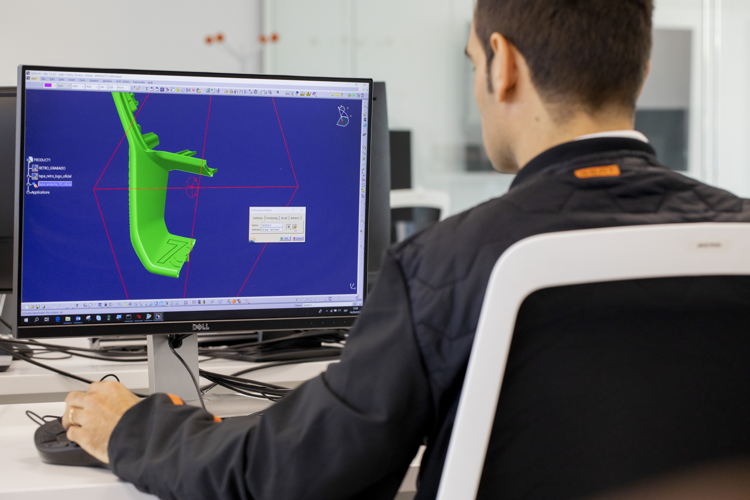

De fantastie als enige limiet. “Als jij het kan bedenken, dan kunnen wij het maken.” Dat is het motto van het 3D-printlabo in het SEAT Prototype Centre. Geen wonder dat de 9 printers van eht lab voor alle afdelingen van SEAT werken: design, productie en logistiek, met een hele rist aan onderdelen. “Een van de voordelen is dat we oneindige geometrieën kunnen toepassen en voor eender welke afdeling in de fabriek ieder mogelijk precisiedesign kunnen vorm geven, hoe complex het ook is. En dat doen we bovendien in een tijdspanne die je met een normaal productieproces niet kan evenaren”, zegt Norbert Martín, die aan het hoofd staat van SEAT’s 3D Printing LAB.

Geen gietvorm of wachttijd. Naast de veelzijdigheid qua designmogelijkheden is het grootste voordeel van de 3D-technologie de snelheid waarmee onderdelen geproduceerd worden. In een normaal proces moeten voor de prodcutie van bijvoorbeeld een buitenspiegelhoes een gietvorm laten maken en dat kan weken in beslag nemen. Bovendien zouden we hiermee één bepaalde hoes kunnen maken. Iedere wijziging, zelfs de allerkleinste, zou een nieuwe gietvorm vereisen. Bij het 3D-printen daarentegen, verdwijnt deze tussenstap. De technici ontvangen een file met het design en sturen dat, net als een document, naar de printer. 15 uur later is het onderdeel klaar. “Met traditionele technologieën zou het maken van het onderdeel weken in beslag nemen. Nu kunnen we verschillende versies vervaardigen op één week tijd, die dan kunnen getest worden en nog verder worden verfijnd”, verduidelijk Norbert.

Van werktuigen tot verstelbandjes voor gezichtsmaskers. 80% van de onderdelen die geprint worden zijn prototypes voor de afdeling voertuigontwikkeling, maar het lab print ook gereedschap op maat, werktuigen voor de assemblagelijn, logo’s op maat voor salonauto’s en showmodellen, tot zelfs verstelbandjes voor gezichtsmaskers en deurgrepen die gebruikt worden bij de preventie tegen het coronavirus. “Dankzij deze technologie helpen we bij de ontwikkeling van het product, bij de productie en de assemblage. We vervaardigen immers lichtgewichtgereedschap op maat dat de arbeiders aan de assemblagelijn meteen kunnen in gebruik nemen. We hebben zelfs verstelbandejes voor gezichtsmaskers en ‘deurgrepen’ geprint waarmee je de deuren kan openen met je armen zonder je handen te hoeven gebruiken”, zegt Norbert.

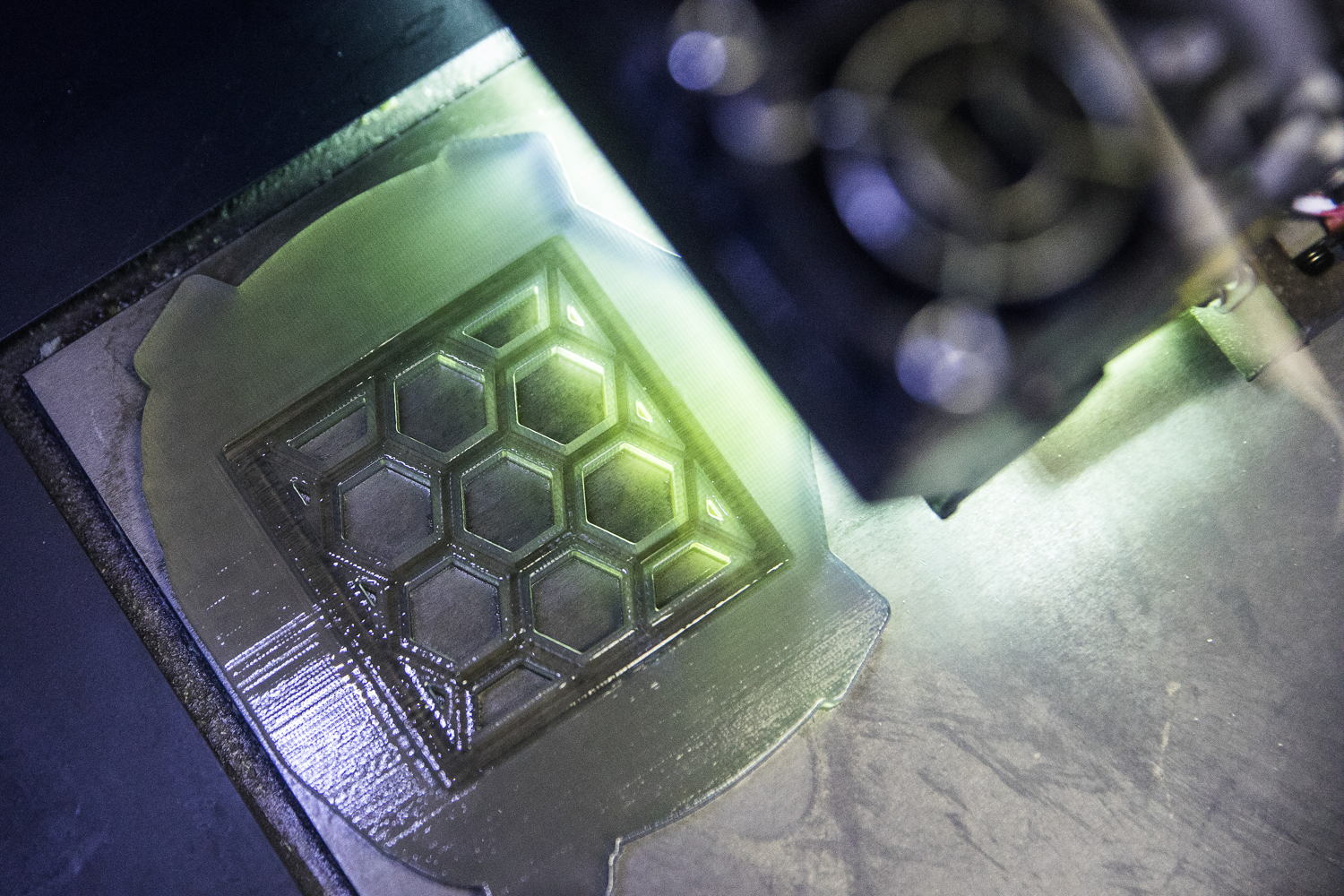

Van nylon tot koolstofvezel. Het lab telt verschillende types productieprinter: multijet fusion, sinteren, laser, filamentfusie en zelfs zogeheten curing voor UV-licht. In functie van wat er geprint moet worden, wordt voor de ene of de andere technologie gekozen want iedere printer print onderdelen in een specifiek materiaal. Naast de exacte vorm, kan er ook een specifiek gewicht worden nagestreefd of de vereiste dat het materiaal temperaturen tot 100° C moet kunnen weerstaan. “Een voorbeeld van de technologie die we gebruiken voor het printen van gereedschap is de CFF-printer (Continuous Filament Fabrication). Hier maken we niet alleen gebruik van kunststof, maar ook van koolstofvezel om het te versterken en om een veel lichter en sterker stuk gereedschap te maken dat geschikt is voor talrijke gebruikscycli” aldus het hoofd van het 3D Printing LAB van SEAT.

Een ge-3D-printe toekomst. De technologie bestaat al en de toepassingen ervan zijn eindeloos. Bijgevolg ligt de klemtoon nu op nieuwe klantgerichte toepassingen met onderdelen op maat, speciale reeksen of moeilijk te vinden reserve-onderdelen. “Als je bijvoorbeeld een onderdeel nodig hebt voor een oldtimer van ons merk en het wordt niet meer vervaardigd, dan kunnen wij het printen”, besluit Norbert.

Het 3D Printing LAB van SEAT in cijfers:

9 printers: 1 HP Jet Fusion printer, 1 SLS, 6 FFF en 1 Polyjet (UV light)

50 onderdelen geprint per dag (gemiddeld)

24 uur op 24 operationeel

80 kilogram polyamid poeder per maand, samen met 12 rollen nylon, ABS en andere technische thermoplastics

Onderdelen worden geprint in lagen van 0,8 micron

Mijlpalen 3D-printen

1980: Eerste patent

1999: Transplantatie van het eerste medische implantaat

2008: De eerste beenprothese wordt geprint

2009: Bio-print die toelaat om het eerste bloedvat te printen

2011: Eerste vlucht van een onbemand, ge-3D-print vliegtuig

2011: Gouden zilveren juwelen worden geprint

2012: Eerste implantatie van een geprinte kaakprothese

2019: Bio-print van een mensenhart